企业简介

宁波市全盛壳体有限公司创建于2004年7月,现拥有员工500余人,厂区占地面积65亩,一期已建成厂房、办公室面积4万余平方,是专业从事JP柜,智能配电箱,电缆分支箱,计量箱等电力低压成套设备及各类电力仪器仪表设备机构组件,封印,故障指示器结构组件等研发、制造的民营企业。

2013年,国网开始电能计量箱新标准的制定,全盛对新标准计量箱的参与及理解走在了全国计量箱厂家的前列,尤其是对于新标准计量箱要求中的接插件产品,是目前较为成熟可靠并率先进行批量验证的企业,已通过国网计量中心的测试,并取得检测报告。由于全盛的规模和对新标准理解的透彻性,在各地电力部门、新建住宅小区进行批量使用,得到了用户的一致好评。

迄今为止,全盛已积聚了独特的品牌内涵和坚实的发展基础。全盛公司获得全国工商企业信用AAA级"守合同重信用"单位(2015年9月6日-2018年9月5日)。“全盛”商标及产品为浙江省名牌产品(2016年12月-2019年12月),并在行业中率先通过ISO9001及3C认证,同时全盛还获得宁波市企业工程技术中心、高新技术企业等荣誉。

项目背景

对企业车间管理现状梳理后,存在的主要问题如下:①生产计划编制、工单管理及生产数据应用均不完善,生产中断严重;②半成品及成品库存巨大,库存周转率仅为3-4次,占用大量资金;③工装夹具乱放,随便摆放,无人管理,使用后未保养,状态差;④产品切换时间长且不受控,停机损失大;⑤设备故障履历不全,未对设备故障进行记录和分析,设备非计划性停机时间较长;⑥采购及生产计划基于预测,没有采用拉动,经常由于物料短缺导致订单延期交付或原料库存过高;⑦无法提供检验记录(进料、首巡检等),所有检验的数据都没有有效利用,难以进行质量的持续提升。

为了解决生产管理中的瓶颈问题,消除制约企业制造管理水平的因素,华工赛百为全盛壳体定制化了设备联网、数据采集、MES系统及集成、可视化看板等解决方案,从而提高企业信息化建设水平,优化生产管理流程,帮助企业快速实现生产智能化。

建设内容

1)设备联网、数据采集

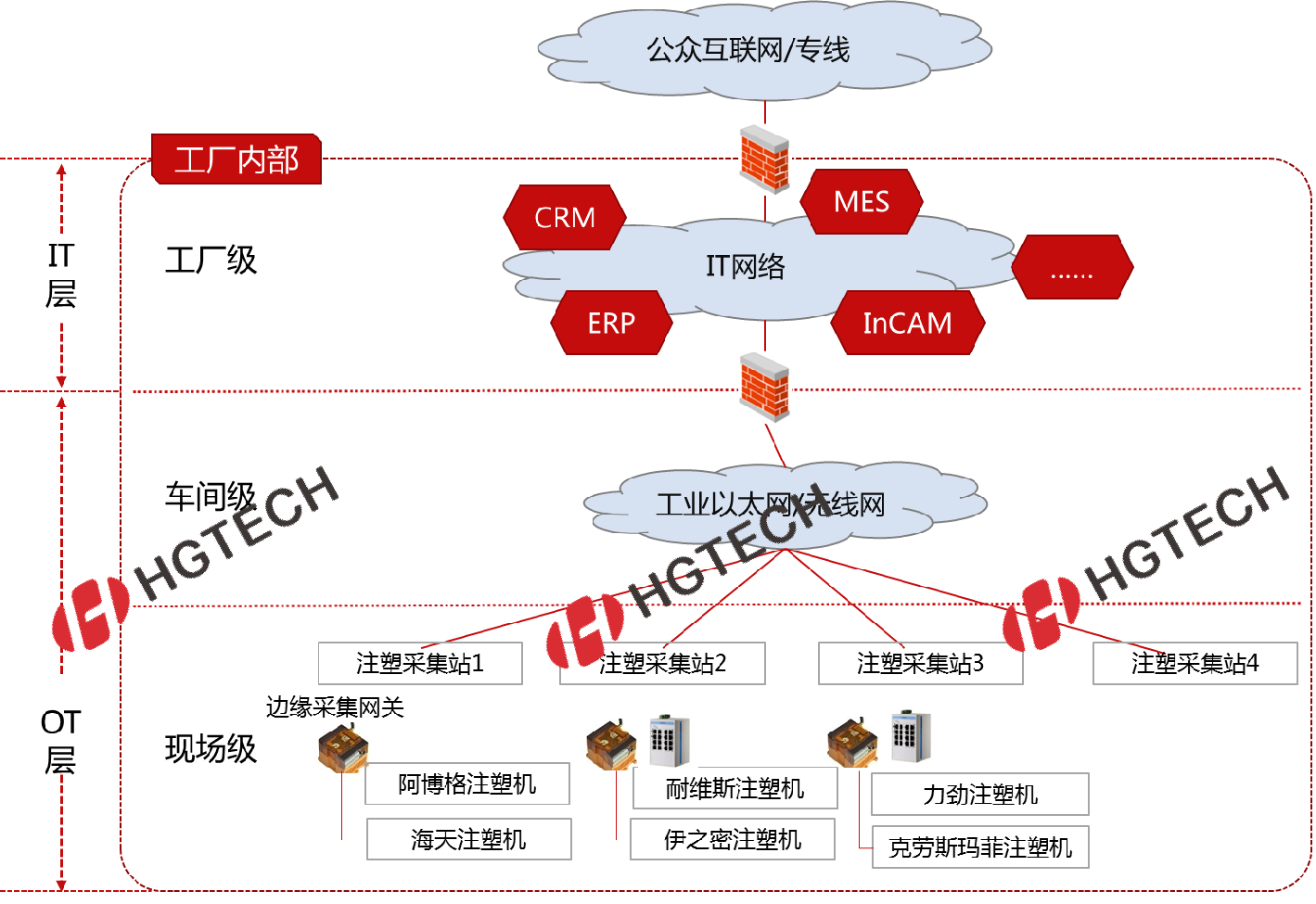

根据工厂管理层级,按照“两层三级”进行规划建设。两层:IT层用于办公联网、OT层用于设备联网;三级:现场级采集、车间级监视控制、工厂级分析利用。

采集范围包含海天、伊之密、克劳斯玛菲、阿博格、耐维斯、力劲等注塑机设备,需要采集设备状态、产量以及射嘴温度、发热筒温度、座台位置、顶针位置、注射位置、合模位置等内容。部分设备比较老旧,现有接口为串口,需要进行串口转网口,转成统一的标准OPC协议。最终实现生产数据、设备运行状况和工艺过程数据的自动采集,为生产过程可视化监控、设备综合效率分析、工艺质量分析提供数据支撑。

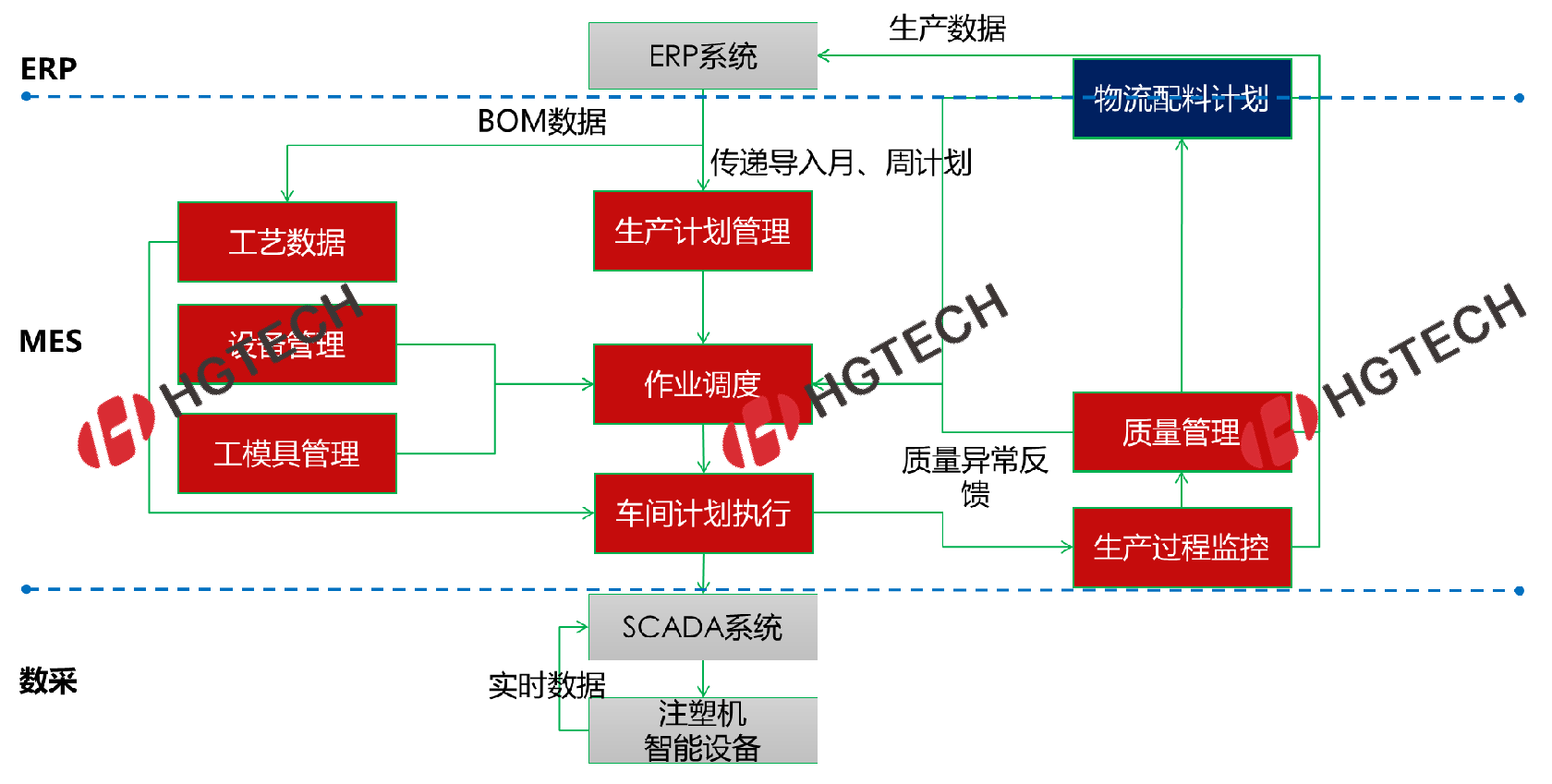

2)车间制造执行MES系统

3)系统集成

4)综合分析看板

通过生产、质量、设备、部门\公司KPI报表自动生成、实时产线工控机、大屏、手机客户端等不同层级的数据展示和异常预警,辅助实现精益化的现场管理。

工序级:显示产量、质量、设备、作业指导和异常预警信息。

产线级:实时更新产线工单计划产出量、质量和设备监控信息。

车间、企业级:自动生成、展示各项KPI数据、企业运营数据。

手机终端-工业APP:手机终端按权限查看各项报表,接由异常预警信息。

效益价值

1)建立了“基于设备联网的数字化车间”数据展示和数据分析;

2)建立了人、机、料、库存、在制品的追溯和查询;

3)实现了生产设备互联互通,建立了自动化和信息化深度融合的数字化车间;

4)生产进度的追踪和展示;

5)质量信息的分析、汇总和展示;

6)生产异常、设备异常、质量异常的预警推送;

7)实现了与ERP系统的集成,从销售订单→制令单→生产过程→成品的全生命周期管理,实现了原材料到产成品的追溯。

最终,生产效率PPH提升了30%,自制件库存INV降低了50%,生产周期LT压缩了50%。