在电力传输和分配系统中,干式变压器作为关键设备,广泛应用于新能源、高端装备、节能环保等战略新兴领域。随着工业4.0浪潮的推进,智能制造已成为制造业转型升级的必然趋势,干式变压器行业正面临从传统制造向智能化生产的关键转型期。

传统的干式变压器制造模式存在多重结构性矛盾,针对这些挑战,华工科技智能制造业务版块通过系统性创新解决方案,推动干式变压器制造向智能化、柔性化、数字化转型,以实现生产效率提升、成本优化与品质升级,满足快速增长的市场需求。

1、产品多元化带来的制造挑战

干式变压器产品规格尺寸及外形多样化、载荷区间差异大,严重制约标准化生产。例如线圈绕制工序中,不同尺寸线圈需匹配不同的绕线工艺,导致生产准备时间延长、人工操作失误率上升,直接影响产品质量一致性,增加制造成本。

2、库存管理体系的效率瓶颈

海量线圈缓存与半成品库存形成沉重运营负担:一方面,库存占用大量空间,降低托盘利用率、影响生产节拍;另一方面,传统人工记录的库存管理模式效率低下、准确性不足,难以实时掌握库存动态,常导致物料混淆、短缺等问题,影响生产计划执行。

3、数字化建设的结构性短板

生产过程数字化管控缺失,导致设备运行数据、生产进度数据、质量检测数据等关键信息无法实时采集与有效传输。当设备突发故障时,因缺乏实时监测数据,维修排查时间延长,每次故障都会导致生产中断时间增加。同时,数据碎片化导致无法进行深度分析挖掘,难以支撑生产决策优化。

4、在线检测与设备运维难题

干式变压器生产过程中的在线检测技术难度较大,目前的检测手段难以满足高精度、高效率的检测需求,如内外模及线圈内部缺陷检测仍依赖人工目视与简单电气测试,漏检率较高,这些缺陷可能会影响变压器的长期运行可靠性。同时,设备运行监测缺乏预测性维护能力,突发故障占比高,不仅影响生产连续性,还增加维修成本。

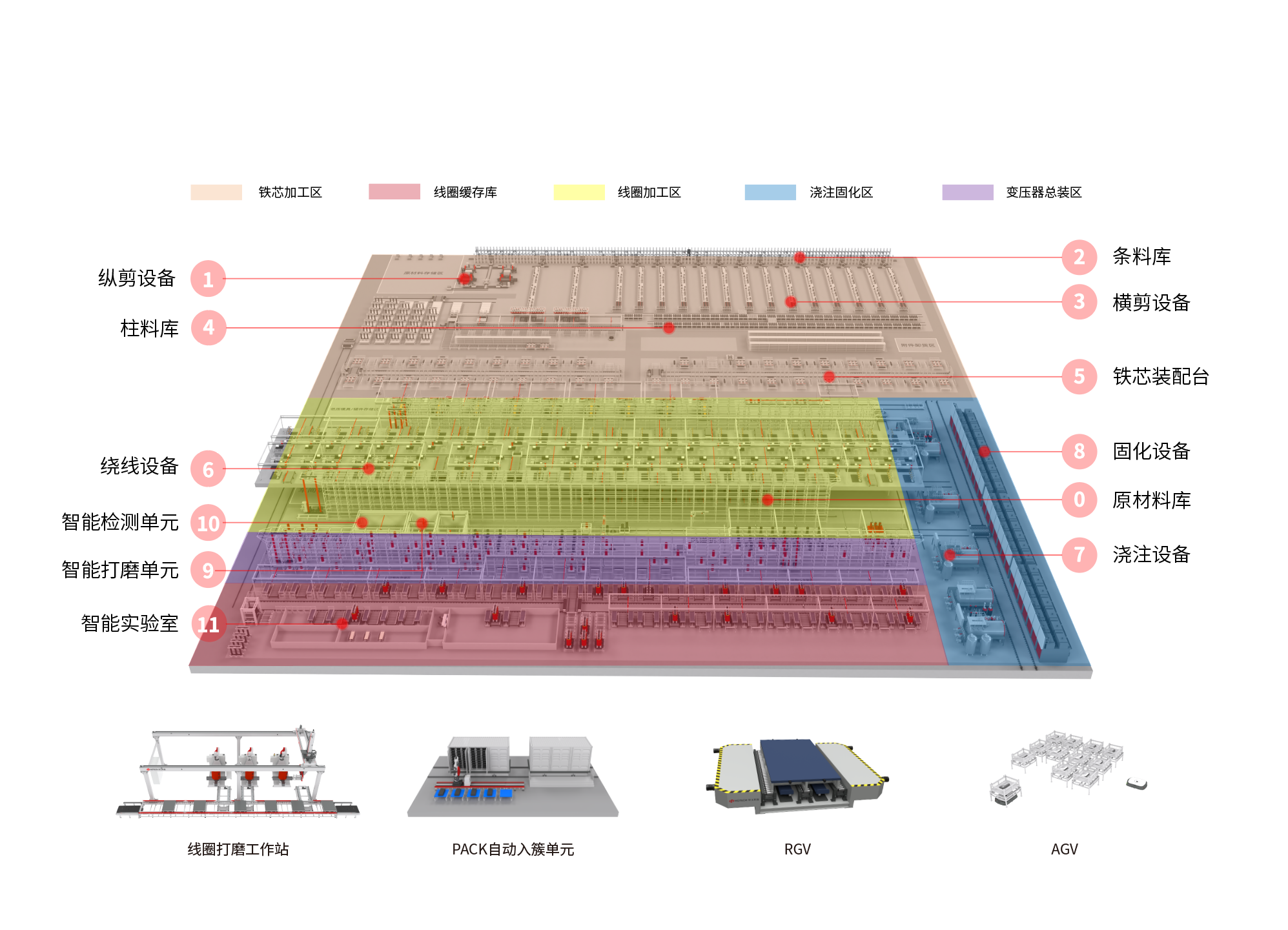

华工科技智能制造业务版块基于工业互联网架构,构建了智能立体库+柔性配送+自动化工艺优化+全流程信息化系统等组合式解决方案,通过技术集成创新破解行业痛点,解决客户的实际需求,为客户创造可持续价值增长。

1、智能仓储解决方案

智能仓储解决方案应统一规划,因地制宜。采用一体化规划理念,设计干式变压器立体仓储物流系统,既能弥补现有缺陷,同时满足未来扩展需求。

在该系统中,堆垛机、输送系统、软件信息系统、计算机硬件系统等并行集成、并行采集,每个子系统不但可以独立运作,同时顶层也能够实现全库区整体策略的精准管控,各个子系统之间通过智能仓储管理系统(WMS)进行联结,在平行串联的基础上实现整个系统的智能化、柔性化,达成“高内聚、低耦合”的系统架构。

-

仓储装备

升级结合变压器生产工艺流程,设计实施原材料库、半成品库、缓存库等功能分区,配置多尺与转台货叉堆垛机,支持货物尺寸智能适配,搭配横梁式与牛腿式高位立体货架,充分利用仓库的垂直空间,具备高架库未来的扩展需求,实现存储与转运效率双提升。

-

堆垛机

配置高速、高精度的堆垛机,负责货物在货架与出入库站台之间的搬运。堆垛机具备自动寻址、定位功能,运行速度快,定位精度高,可实现高效的货物存取作业。

-

仓库管理系统(WMS)

作为智能仓储物流系统的核心软件,WMS负责对仓库的库存、出入库、码盘等业务进行全面管理。对仓库的作业数据进行收集、分析和统计并生成各类报表,通过数据分析,及时了解仓库的运营情况,发现问题并进行优化调整。

-

仓库控制系统(WCS)

WCS负责对硬件设备进行实时监控和控制,便于管理人员及时掌握设备状态,进行故障诊断,确保设备的正常运行。

基于精益生产理念,优化整厂物流路径规划,部署AGV自动输送系统、RGV轨道输送系统等智能装备,实现物流转运的自动性、及时性、安全性以及便捷性。

-

输送系统

构建包含链式输送机、辊道输送机等多种类型的输送系统,实现货物在仓库内的自动化输送。输送系统与堆垛机、出入库站台等设备无缝对接,确保货物流畅运输,有效提高生产效率。 -

AGV/RGV 引入AGV、RGV作为灵活运输设备,负责货物在不同区域之间的搬运。AGV可根据预设路径自动行驶,具备避障、自动充电等功能,绕线工序中,AGV还可根据生产节拍自动配送铜线原料至绕线机工位;RGV系统实现线圈半成品在工序间的快速流转,提高搬运效率和灵活性,有效降低人工搬运成本。

传统干式变压器线圈打磨依赖人工手持砂纸或砂轮作业,存在劳动强度大、粉尘污染严重、精度一致性差等问题,华工科技智能制造版块基于3D视觉+6轴机器人协同技术,实现干式变压器线圈从上下料、切割、打磨、清洗的柔性化加工,人机分离,即保障了人员的安全性,也可以将粉尘回收处理。

-

技术创新

3D视觉系统可精准识别线圈轮廓,机器人根据识别结果动态调整工具姿态兼容不同规格产品加工需求,确保作业过程中的人机安全。同时,在货物识别、分拣、码盘等环节,通过摄像头采集货物图像,利用图像处理和识别技术,实现对货物的自动识别、尺寸测量、缺陷检测等功能。

-

性能提升

切割打磨精度达±1mm,角度精度±0.5°,单站生产效率提升20%;通过区域划分/工装作业,最大程度上避免切割打磨废料及粉尘外泄,提高整厂清洁度,改善车间环境。

4、全流程信息化系统解决方案

基于华工·筑龙-生产管理系统,实现与ERP、PLM、WMS、PDM、AGV 调度等系统数据互通,让生产资源和生产作业状态实时可视化展示,构建覆盖设计、工艺到生产制造的全生命周期数字化管理平台。

-

生产执行管理

华工•筑龙-生产管理系统可以实现生产资源和生产作业状态的可视化展示,实时监控现场生产执行情况,及时识别过程中的异常情况,通过数据分析,准确判定现场问题并使问题得以快速解决。通过记录并反馈各派工单从开工到完工的节点数据,按照控制计划要求实现单件跟踪或批次跟踪的业务需求,从而为各级的生产执行者和管理人员提供数据上的支撑,并可以实现对返工或返修产品相关工单、工时、材料等成本和生产绩效的管理。 -

质量闭环管理 通过对生产所有设备的数据采集,针对车间内不同的制造工序或者单元的要求,部署不同形式和功能的数据采集点。实现变压器从零部件到生产成品的全过程质量监控,根据质量控制计划在原材料入厂检验环节、在制品生产和成品系统检验的各个环节,对质量数据进行实时收集,完成从来料检验、生产过程检验、半成品完工检验、产成品发货检验、不合格品分析和管理等全面的质量管理,形成质量的闭环管理,从而降低不良发生的几率,并且在保证变压器合格率前提下,提高生产效率。