企业简介

太原重型机械集团有限公司,始建于1950年,是新中国自行设计建造的第一座重型机械制造企业。作为“共和国长子”,累计为国家重点建设项目提供了两千余种、三万余台套装备产品。作为国内最重要的重型装备研发与制造基地之一,太重集团具有一流的装备制造水平和研发创新能力,是全国“创新型企业20强”之一,主要服务于冶金、矿山、煤炭、轨道交通、新能源、海洋工程、航天等领域,产品涵盖了冶金设备、露天矿和井工矿采掘输送设备、化工装备、铁路装备、风力发电设备、工程机械等,拥有设备成套和工程总承包能力,产品已出口到全球50多个国家和地区。

项目背景

为满足不同规格板材生产的要求,实现各切割生产线及各工序节拍的平衡。以智能化、自动化、精益化、定制化、经济批量化、准时化、齐套化配送为设计理念,建立快速响应生产的物流配送系统,保证下料及后道工序的有序、准时、高效、快速生产。

建设内容

1)实现钢板出入库、离线预处理、上下料自动化、输送线自动化、切割自动化、分拣自动化、零件除渣及打磨自动化、校平自动化、坡口自动化、物料转运自动化。

2)搭建生产线智能化中控系统,通过智能化中控系统进行切割任务分配,实现从生产计划/工单、工艺文件自动接收到产品最终完成的全过程智能化管控,在局部意外故障或其他原因引起的不能整线运行时,每台设备、每个单元、每个系统都能实现人工介入,并转为人工手动操作生产。

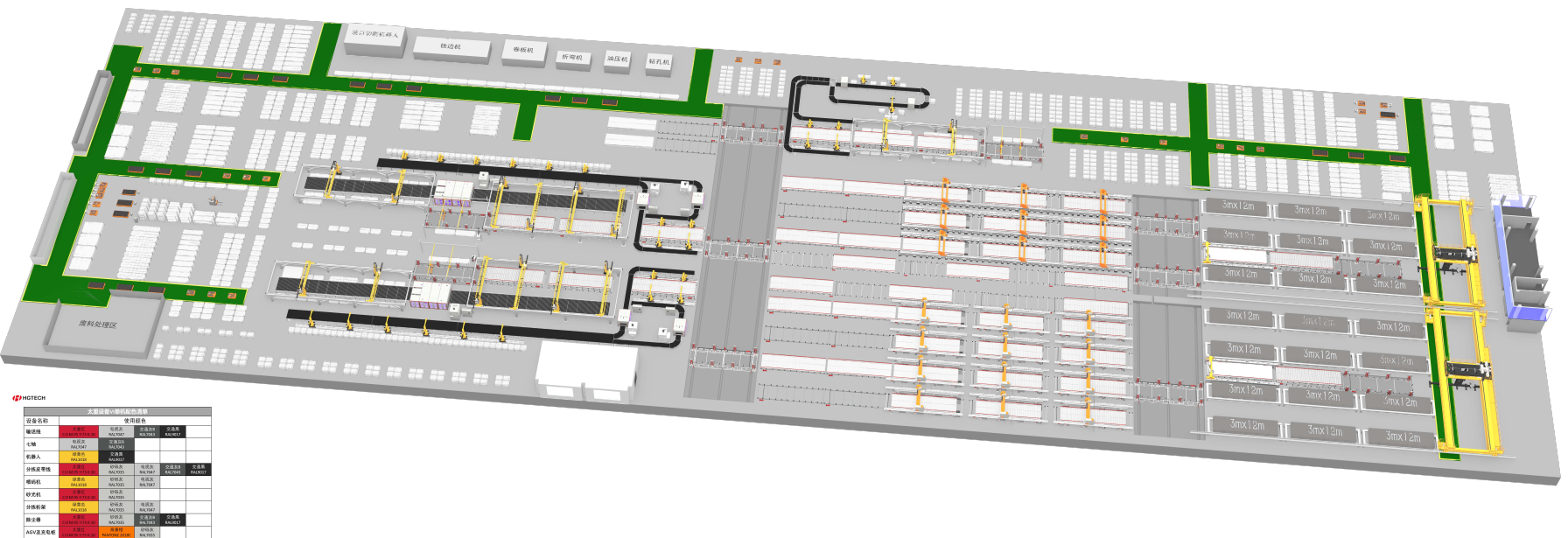

图:整线VI设计

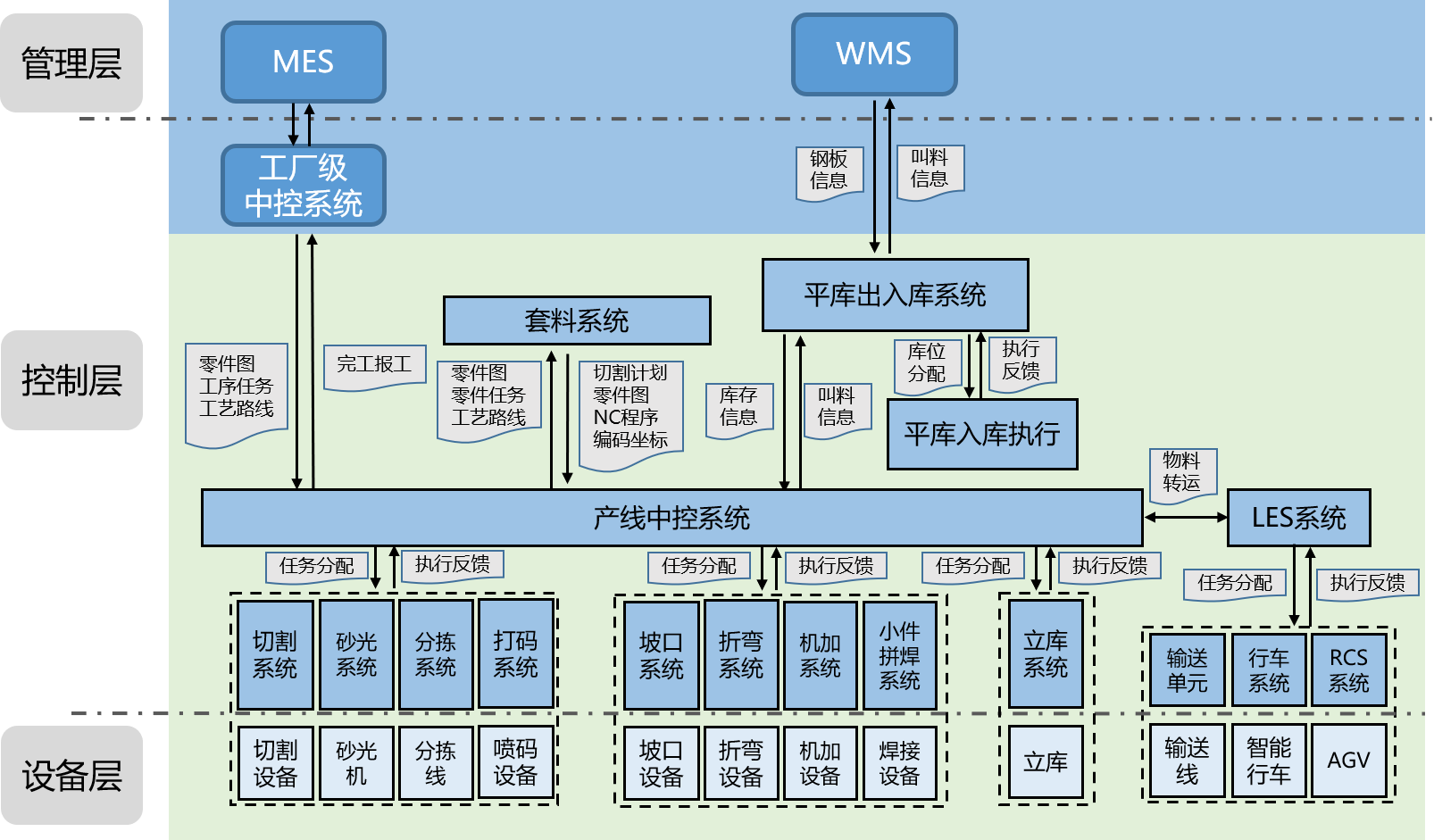

图:控制系统及信息化总体架构

效益价值

· 以产品生产物流为基础确定车间布置,保证了工件物流的顺畅、便捷、有序;

· 实现了原材料的四个“集中”,即集中采购、集中存放、集中管理、集中下料;

· 设备集中共享,实现了资源利用最大化;

· 降低了劳动强度,提高了生产效率;

· 机器视觉智能识别,提高了分拣效率,分拣准确率100%;

· 采用智能程控起重机,提高了钢板的起吊效率和稳定性;

· 全流程信息系统管控,实现了生产透明化;

· 绿色环保设计,实现了绿色制造。